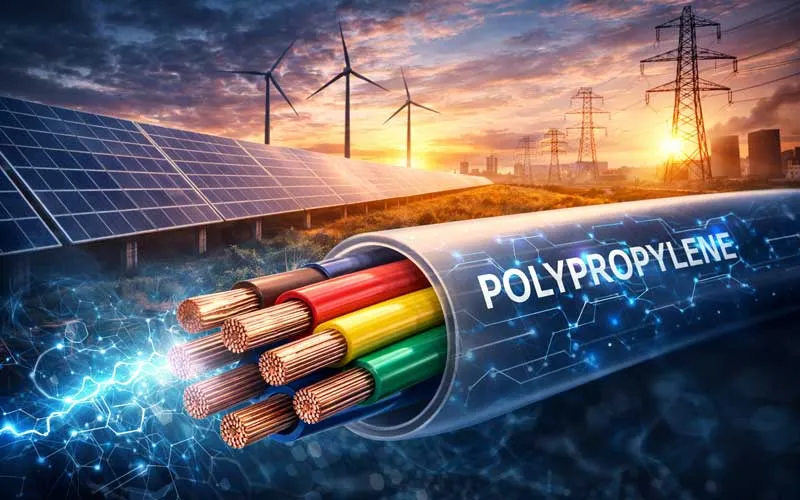

اهمیت انتخاب عایق در کابلهای برق

انتخاب مواد عایق در ساخت کابلهای برق، یکی از تصمیمگیریهای حیاتی در صنعت برق و انرژی محسوب میشود. این انتخاب نهتنها بر عملکرد کوتاهمدت کابل تأثیر میگذارد، بلکه طول عمر، قابلیت اطمینان، ایمنی و کارایی سیستمهای انتقال و توزیع برق را برای دههها تعیین میکند. در دنیای امروز که تقاضا برای انرژی الکتریکی به طور پیوسته در حال افزایش است و شبکههای برق در حال تحول به سمت سیستمهای هوشمند و پایدار هستند، نیاز به مواد عایق پیشرفتهتر و کارآمدتر بیش از هر زمان دیگری احساس میشود.

برای دههها، صنعت کابلسازی به مواد سنتی مانند پلیاتیلن شبکهایشده (XLPE) و لاستیک اتیلن پروپیلن (EPR) متکی بوده است. این مواد با ارائه خواص الکتریکی قابل قبول و پایداری نسبتاً خوب، استاندارد صنعتی را تعیین کردهاند. اما با گذشت زمان و پیشرفت فناوری، محدودیتهای ذاتی این مواد نیز آشکار شده است. در این میان، پلیپروپیلن (PPP) به عنوان یک ماده عایق نوین ظهور کرده که وعده میدهد بسیاری از چالشهای موجود را حل کند و استانداردهای جدیدی را در صنعت کابلسازی تعریف نماید.

برای اطلاع از لیست قیمت و خرید سیم و کابل می توانید با مشاوران برق بازار در ارتباط باشید تا علاوه بر تجربه خرید راحت از تجربه کارشناسان ما در انتخاب بهترین گزینه بهره مند شوید

مواد عایق سنتی و محدودیتهای آنها

پلیاتیلن شبکهایشده (XLPE): فناوری رایج اما با چالشهای اساسی

پلیاتیلن کراس لینک یا شبکهایشده یا XLPE، که مخفف Cross-Linked Polyethylene است، از دهه ۱۹۶۰ به عنوان ماده عایق اصلی در کابلهای فشارمتوسط و فشارقوی مورد استفاده قرار گرفته است. فرآیند تولید این ماده شامل ایجاد پیوندهای شیمیایی عرضی بین زنجیرههای پلیمری پلیاتیلن است. این شبکهای شدن، خواص مکانیکی و حرارتی ماده را به طور قابل توجهی بهبود میبخشد و آن را برای کاربردهای دمای بالا مناسب میسازد.

اما فرآیند تولید XLPE با چندین چالش عمده همراه است:

۱. مصرف انرژی بالا: فرآیند کراسلینک نیاز به پخت در دمای بالا و فشار زیاد دارد که انرژی قابل توجهی مصرف میکند.

۲. تولید محصولات جانبی: در طول فرآیند شبکهایشدن، ترکیبات شیمیایی مختلفی به عنوان محصولات فرعی تولید میشوند که باید از ماده نهایی خارج شوند.

۳. نیاز به دوره طولانی گاززدایی: کابلهای XLPE پس از تولید نیاز به دوره گاززدایی طولانیمدت (معمولاً چندین هفته) دارند تا محصولات جانبی فرار کاملاً خارج شوند. این موضوع زمان تحویل کابل به پروژهها را افزایش میدهد.

۴. خطر سوختگی و نقص در عایق: در صورتی که فرآیند تولید به دقت کنترل نشود، احتمال سوختگی موضعی در عایق وجود دارد که منجر به ایجاد نقصهایی موسوم به “کهربا” (amber) میشود. این نقصها میتوانند محل شروع تخریب الکتریکی و در نهایت شکست عایق باشند.

۵. محدودیت در بازیافت: ساختار شبکهایشده XLPE باعث میشود این ماده در دسته ترموستها قرار گیرد که پس از شکلگیری، ذوب و بازیافت مجدد آن بسیار دشوار است.

لاستیک اتیلن پروپیلن (EPR): جایگزین انعطافپذیر اما پیچیده

EPR که از کوپلیمریزاسیون اتیلن و پروپیلن به دست میآید، به دلیل انعطافپذیری و مقاومت در برابر عوامل محیطی، به خصوص در کاربردهای خاص مورد استفاده قرار میگیرد. اما فرآیند تولید EPR نیز پیچیده است و نیاز به افزودنیهای مختلف و فرآیندهای شیمیایی دارد که هزینه تولید را افزایش میدهد.

ظهور پلیپروپیلن به عنوان عایق کابل

معرفی پلیپروپیلن (PPP)

پلیپروپیلن (Polypropylene)یک پلیمر ترموپلاستیک از خانواده پلیالفینهاست که از پلیمریزاسیون مونومر پروپیلن به دست میآید. فرمول شیمیایی عمومی آن به صورت –[CH2-CH(CH3)]n– نمایش داده میشود. این ماده یکی از پرکاربردترین پلیمرهای جهان است که در صنایع مختلف از بستهبندی غذایی تا قطعات خودرو و تجهیزات پزشکی استفاده میشود.

ویژگیهای منحصر به فرد پلیپروپیلن که آن را برای کاربرد عایق کابل مناسب میسازد شامل موارد زیر است:

- پایداری حرارتی بالا: دمای ذوب حدود ۱۶۰-۱۶۵ درجه سانتیگراد

- مقاومت شیمیایی عالی: مقاومت در برابر اسیدها، بازها و بسیاری از حلالها

- خواص دیالکتریک مناسب: ثابت دیالکتریک پایین و تلفات دیالکتریک کم

- مقاومت در برابر ترکخوردگی ناشی از تنش

- چگالی پایین (حدود ۰٫۹ گرم بر سانتیمتر مکعب) که باعث سبکی محصول نهایی میشود

مزایای پلیپروپیلن به عنوان عایق کابل

۱. فرآیند تولید سادهتر و کارآمدتر

برخلاف XLPE که نیاز به فرآیند کراسلینک پیچیده دارد، پلیپروپیلن به صورت ترموپلاستیک پردازش میشود. این بدان معناست که میتوان آن را ذوب کرد، قالبگیری نمود و بدون تغییر شیمیایی اساسی، خنک کرد. فرآیند تولید کابل با عایق PPP شامل مراحل زیر است:

- اختلاط مواد اولیه (در صورت نیاز به افزودنیهای خاص)

- اکسترود کردن عایق بر روی هادی

- خنککردن سریع

- تست کیفیت و بستهبندی

حذف فرآیند کراسلینک و گاززدایی طولانی، زمان تولید را به طور چشمگیری کاهش میدهد. در حالی که تولید کابل XLPE ممکن است چندین هفته طول بکشد (به دلیل زمان گاززدایی)، کابل PPP را میتوان در عرض چند روز تولید کرد.

۲. صرفهجویی انرژی

فرآیند تولید PPP به دمای پایینتری نسبت به XLPE نیاز دارد و همچنین نیازی به پخت طولانیمدت ندارد. برآوردها نشان میدهد که تولید کابل با عایق پلیپروپیلن تا ۳۰-۴۰٪ انرژی کمتری نسبت به کابل XLPE مصرف میکند. این صرفهجویی انرژی نهتنها هزینههای تولید را کاهش میدهد، بلکه اثرات محیط زیستی فرآیند تولید را نیز به حداقل میرساند.

۳. کیفیت عایق یکنواخت و بدون نقص

با حذف خطر سوختگی ناشی از فرآیند کراسلینک، احتمال ایجاد نقص در عایق PPP به طور قابل توجهی کاهش مییابد. این موضوع منجر به تولید کابلهایی با کیفیت یکنواخت و قابلیت اطمینان بالاتر میشود. همچنین، عدم نیاز به گاززدایی طولانیمدت، احتمال آلودگی عایق در حین نگهداری در انبار را کاهش میدهد.

۴. قابلیت بازیافت کامل

پلیپروپیلن یک ماده ترموپلاستیک است، یعنی میتوان آن را چندین بار ذوب و مجدداً قالبگیری کرد بدون آنکه خواص مکانیکی اصلی خود را به طور کامل از دست بدهد. این ویژگی، کابلهای عایقشده با PPP را به محصولاتی کاملاً قابل بازیافت تبدیل میکند که با اصول اقتصاد چرخشی سازگار هستند. در پایان عمر مفید کابل، میتوان عایق PPP را بازیافت و در تولید محصولات پلیمری دیگر استفاده کرد.

۵. عملکرد حرارتی برتر

پلیپروپیلن قادر به کار در دمای عملیاتی بالاتری نسبت به XLPE استاندارد است. در حالی که XLPE معمولاً برای دمای عملیاتی ۹۰ درجه سانتیگراد طراحی شده، PPP میتواند به طور مستمر در دمای ۱۱۰ درجه سانتیگراد و حتی بالاتر کار کند. این ویژگی به ویژه برای کاربردهای HVDC (جریان مستقیم فشارقوی) و کابلهای با چگالی جریان بالا بسیار ارزشمند است.

۶. کاهش ضایعات تولید

فرآیند تولید سادهتر و کنترلشدهتر PPP منجر به کاهش ضایعات تولید میشود. علاوه بر این، ضایعات تولیدی PPP را میتوان به راحتی بازیافت و در فرآیند تولید مجدداً استفاده کرد، در حالی که ضایعات XLPE معمولاً دفن میشوند.

کاربردهای عملی و اثربخشی میدانی

تاریخچه استفاده از PPP در کابلهای برق

اولین استفاده تجربی از پلیپروپیلن به عنوان عایق کابل به دهه ۱۹۷۰ بازمیگردد، اما توسعه فرمولاسیونهای پیشرفتهتر و کاربردهای عملی آن از اوایل قرن ۲۱ آغاز شد. نقطه عطف در پذیرش این فناوری، نصب اولین کابل ولتاژ فشارمتوسط با عایق PPP در سال ۲۰۰۶ در ایتالیا بود. این کابل که برای توزیع برق در شبکههای شهری طراحی شده بود، عملکردی بینقص از خود نشان داد و پس از نزدیک به دو دهه، هنوز هم در حال سرویسدهی است.

گسترش جهانی فناوری

طبق گزارش شرکت پرسمیان (Prysmian)، یکی از بزرگترین تولیدکنندگان کابل در جهان، تا سال ۲۰۲۰ بیش از ۵۰٬۰۰۰ کیلومتر کابل با عایق پلیپروپیلن در سراسر جهان نصب شده است. این رقم شامل کاربردهای مختلف از کابلهای توزیع شهری تا خطوط انتقال HVDC میشود.

پروژههای شاخص با استفاده از کابلهای PPP

۱. پروژههای انتقال نیرو در آلمان

آلمان به عنوان یکی از پیشگامان در انتقال به انرژیهای تجدیدپذیر، از کابلهای PPP در پروژههای کلیدی زیرساختی خود استفاده کرده است:

- SuedOstLink: یکی از مهمترین خطوط انتقال HVDC در آلمان که انرژی بادی تولیدشده در شمال کشور را به مراکز مصرف در جنوب منتقل میکند.

- A-Nord HVDC: پروژه دیگر انتقال نیرو در آلمان که از کابلهای با عایق PPP بهره میبرد.

۲. اتصال مزارع بادی فراساحلی

کابلهای PPP به دلیل مقاومت در برابر شرایط محیطی دریایی و عملکرد حرارتی بالا، برای اتصال مزارع بادی فراساحلی ایدهآل هستند. پروژه مزرعه بادی صوفیا (Sofia Offshore Wind Farm) در بریتانیا از کابلهای زمینی با عایق PPP برای انتقال انرژی تولیدشده به شبکه سراسری استفاده میکند.

۳. شبکههای توزیع در اروپا

بسیاری از اپراتورهای شبکه برق اروپایی، کابلهای PPP را در شبکههای توزیع خود به کار گرفتهاند. شرکتهایی مانند:

- TenneT (هلند و آلمان)

- Terna (ایتالیا)

- Amprion (آلمان)

- Enel (ایتالیا و اسپانیا)

این شرکتها یا قبلاً کابلهای PPP را در شبکههای خود نصب کردهاند یا در حال برنامهریزی برای گسترش استفاده از این فناوری هستند.

استانداردسازی و آیندهنگاری

توسعه استانداردهای صنعتی

یکی از نشانههای بلوغ یک فناوری جدید، گنجاندن آن در استانداردهای صنعتی است. در مورد عایق پلیپروپیلن، روند استانداردسازی به سرعت در حال پیشرفت است:

۱. استاندارد ایتالیایی CEI 20-86

این استاندارد که اولین بار در سال ۲۰۱۲ منتشر شد، اولین استاندارد ملی بود که به طور رسمی استفاده از پلیپروپیلن را به عنوان ماده عایق برای کابلهای قدرت به رسمیت شناخت. این استاندارد الزامات فنی، روشهای آزمایش و مشخصات عملکردی کابلهای با عایق PPP را تعریف میکند.

۲. استاندارد اروپایی CENELEC HD 620 S3

استاندارد CENELEC HD 620 S3 که در سطح اروپا مورد استفاده قرار میگیرد، انواع مختلف عایقها از جمله PPP (به صورت PP-TPE)، XLPE، EPR و HEPR را پوشش میدهد. این استاندارد ضمن تعریف آزمایشهای الکتریکی مشترک برای همه مواد، ویژگیهای منحصر به فرد پلیپروپیلن را نیز در معیارهای آزمایش مکانیکی خود لحاظ کرده است، از جمله:

- افزایش طول در نقطه شکست

- مقاومت در برابر ترکخوردگی ناشی از تنش

- پایداری حرارتی در دورههای طولانیمدت

۳. استانداردهای بینالمللی در حال توسعه

سازمانهای استانداردسازی بینالمللی مانند IEC (کمیسیون بینالمللی الکتروتکنیک) نیز در حال کار بر روی استانداردهایی هستند که به طور خاص به کابلهای با عایق پلیپروپیلن میپردازند. انتظار میرود در سالهای آینده شاهد انتشار استانداردهای جهانی برای این فناوری باشیم.

تحقیقات و توسعه آینده

تحقیقات در زمینه عایقهای پلیپروپیلن ادامه دارد و تمرکز اصلی بر روی موارد زیر است:

۱. بهبود فرمولاسیون

محققان در حال کار بر روی توسعه نانوکامپوزیتهای مبتنی بر PPP هستند که خواص دیالکتریک، حرارتی و مکانیکی بهتری ارائه میدهند. افزودن نانولولههای کربنی، نانوذرات سرامیکی و سایر مواد نانوساختار میتواند عملکرد عایق PPP را حتی بیشتر بهبود بخشد.

۲. کاربرد در ولتاژهای بالاتر

اگرچه PPP هماکنون در کابلهای ولتاژ فشارمتوسط و HVDC به کار میرود، تحقیقات برای استفاده از آن در کابلهای با ولتاژ فوقالعاده بالا (UHV) نیز در حال انجام است.

۳. توسعه کابلهای ترکیبی

یکی از زمینههای تحقیقاتی جالب، توسعه کابلهایی با عایق ترکیبی است که از لایههای مختلف مواد (از جمله PPP) تشکیل شدهاند تا بهترین ویژگیهای هر ماده را ترکیب کنند.

چالشها و راهحلها پلیپروپیلن

با وجود مزایای متعدد، گسترش استفاده از پلیپروپیلن به عنوان عایق کابل با چالشهایی نیز همراه است:

۱. مقاومت در برابر پذیرش فناوری جدید

صنعت کابلسازی به دلیل ملاحظات ایمنی و قابلیت اطمینان، محافظهکار است. بسیاری از مهندسان و تصمیمگیرندگان به مواد سنتی مانند XLPE عادت کردهاند و تمایل کمتری برای تغییر به فناوری جدید نشان میدهند. راهحل این چالش، آموزش و ارائه دادههای میدانی قانعکننده از عملکرد موفق کابلهای PPP در پروژههای واقعی است.

۲. هزینه مواد اولیه

قیمت مواد اولیه پلیپروپیلن میتواند تحت تأثیر نوسانات قیمت نفت خام قرار گیرد. با این حال، هزینه کلی چرخه عمر کابلهای PPP اغلب کمتر از کابلهای سنتی است که هزینه تولید بالاتر و قابلیت بازیافت محدودتری دارند.

۳. نیاز به تجهیزات تولیدی ویژه

اگرچه فرآیند تولید PPP سادهتر است، اما همچنان نیاز به خطوط تولید مجهز و بهروز دارد. سرمایهگذاری اولیه برای تولیدکنندگان میتواند یک چالش باشد، اما بازگشت سرمایه از طریق افزایش بهرهوری و کاهش هزینههای عملیاتی جبران میشود.

بخش ششم: چشمانداز آینده

تحول صنعت کابلسازی

پلیپروپیلن در آستانه تبدیل شدن به یک ماده عایق اصلی در صنعت کابلسازی است. پیشبینی میشود که در دهه آینده، سهم بازار عایقهای PPP به طور قابل توجهی افزایش یابد، به ویژه در بخشهای زیر:

- کابلهای HVDC: با گسترش شبکههای انتقال بینمنطقهای و اتصال منابع انرژی تجدیدپذیر دورافتاده

- کابلهای شهری: به دلیل نیاز به نصب سریع و کاهش اختلال در ترافیک شهری

- کاربردهای دریایی: به دلیل مقاومت در برابر شرایط سخت محیطی

- صنعت خودرو: با توسعه خودروهای الکتریکی و نیاز به کابلهای با عملکرد حرارتی بالا

همسویی با اهداف توسعه پایدار

استفاده از پلیپروپیلن در عایق کابلها با چندین هدف توسعه پایدار سازمان ملل مطابقت دارد:

۱. هدف ۷: انرژی پاک و مقرونبهصرفه: با بهبود بهرهوری در انتقال برق

۲. هدف ۹: صنعت، نوآوری و زیرساخت: با توسعه فناوریهای نوین در صنعت کابلسازی

۳. هدف ۱۲: تولید و مصرف مسئولانه: با قابلیت بازیافت کامل و کاهش ضایعات

۴. هدف ۱۳: اقدام برای آبوهوا: با کاهش انتشار کربن در فرآیند تولید

آینده عایق کابلها

پلیپروپیلن دیگر تنها یک ماده جایگزین در صنعت عایقهای کابل نیست، بلکه نمایانگر یک تغییر پارادایم در طراحی و تولید کابلهای قدرت است. با ترکیب مزایای فنی عملیاتی، پایداری محیط زیستی و صرفهاقتصادی، PPP پاسخی مناسب به چالشهای قرن بیست و یکم در صنعت برق ارائه میدهد.

آینده عایق کابلها اکنون قابل پیشبینی است: آیندهای که در آن پلیپروپیلن نقش محوری ایفا میکند، کابلها کارآمدتر، پایدارتر و سازگارتر با محیط زیست هستند و شبکههای برق قادر به پاسخگویی بهتر به نیازهای انرژی پاک جهان خواهند بود. صنعت کابلسازی در آستانه تحولی بزرگ قرار دارد و پلیپروپیلن در قلب این تحول خواهد بود.

منبع : Polypropylene: “The Future of Cable Insulation Is Already Here”

برای با خبر شدن از اخرین اخبار برق شما عزیزان می توانید در خبرنامه برق بازار عضو شوید